Wolframstahlprodukte enthalten etwa 18 % Wolfram. Wolframstahl gehört zu Hartmetall, auch Wolfram-Titan-Legierung genannt.Die Härte beträgt 10 K auf der Vickers-Skala und liegt damit nach Diamant an zweiter Stelle.Aus diesem Grund werden Produkte aus Wolframstahl hergestellt, hat die Eigenschaft, nicht leicht zu tragen.Wolframkarbidprodukte werden häufig in Drehwerkzeugen, Schlagbohrern, Glasschneidern und Fliesenschneidern verwendet. Sie sind hart, haben keine Angst vor dem Glühen, sind aber spröde.Es ist ein seltenes Metall.

Beim Sintern aus Wolframcarbid wird das Pulver ebenfalls in ein Material gepresst und dann in den auf eine bestimmte Temperatur (Sintertemperatur) erhitzten Sinterofen gegeben, dort für einen bestimmten Zeitraum (Wärmekonservierungszeit) aufbewahrt und dann abgekühlt. um das Wolframstahlmaterial mit der erforderlichen Leistung zu erhalten.

Der Wolframcarbid-Sinterprozess lässt sich in vier grundlegende Phasen unterteilen:

1: Entfernen des Formmittels, Sintern in der Anfangsphase mit steigender Temperatur, das Formmittel wird allmählich zersetzt oder verdampft, aus dem Sinterkörper ausgeschlossen, gleichzeitig verbleibt das Formmittel mehr oder weniger im Sinterkörper Die Kohlenstoffzunahme, die Menge der Kohlenstoffzunahme hängt von der Art des Formungsmittels, der Anzahl der Sinterprozesse und den unterschiedlichen und veränderlichen Bedingungen ab.

Pulveroberflächenoxide werden reduziert, bei der Sintertemperatur kann Wasserstoff zu Kobalt- und Wolframoxiden reduziert werden, wenn die Vakuumentfernung des Formungsmittels und das Sintern, die Kohlenstoff- und Sauerstoffreaktion nicht stark ist.Die Kontaktspannung der Pulverpartikel wird nach und nach beseitigt, das gebundene Metallpulver beginnt, Rück- und Wiedereinlagerungsprodukte zu produzieren, die Oberflächendiffusion beginnt aufzutreten und die Festigkeit des Briketts hat sich verbessert.

2: Festphasensinterstufe (800 °C – eutektische Temperatur)

Bei der Temperatur vor dem Austritt der flüssigen Phase intensiviert sich neben der Fortsetzung des in der vorherigen Stufe ablaufenden Prozesses auch die Festphasenreaktion und -diffusion, das plastische Fließen wird verstärkt und der Sinterkörper scheint deutlich zu schrumpfen.

3: Flüssigphasen-Sinterstufe (eutektische Temperatur – Sintertemperatur>)

Wenn die flüssige Phase im Sinterkörper erscheint, ist die Kontraktion sehr schnell abgeschlossen, gefolgt von einem kristallinen Übergang zur Bildung der Grundorganisation und Struktur der Legierung.

4: Abkühlphase (Sintertemperatur – Raumtemperatur)

In dieser Phase verändern sich die Organisation und Phasenzusammensetzung von Wolframstahl mit den unterschiedlichen Abkühlbedingungen und es kommt zu einigen Veränderungen. Sie können diese Funktion der Wärmebehandlung von Wolframstahl nutzen, um seine physikalischen und mechanischen Eigenschaften zu verbessern.

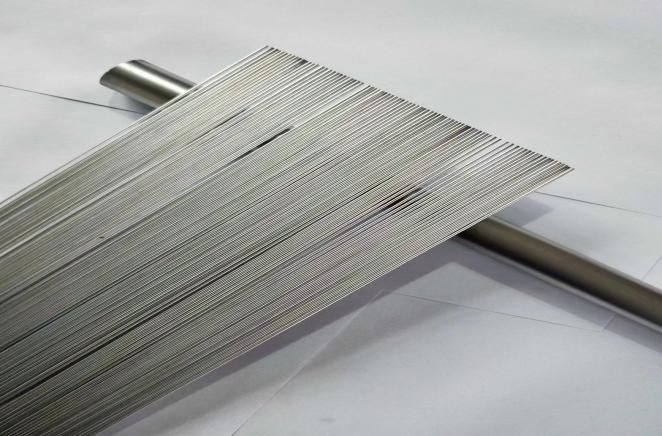

Wolframstäbe sind runde oder quadratische Wolframprodukte.Wolfram ist ein sehr hartes, dichtes Metall mit der höchsten Schmelztemperatur aller Metalle: 6.192 °F (3.422 °C).Es ist ein chemisches Element mit der Ordnungszahl 74. Es ist ein chemisches Element mit der Ordnungszahl 74. Wolfram weist eine ausgezeichnete Korrosionsbeständigkeit auf und wird von Säuren kaum angegriffen.Wolframstäbe werden durch pulvermetallurgische Fertigungstechniken hergestellt.

Arten von Wolframstäben werden im Allgemeinen in reine Wolframstäbe, Wolframcarbidstäbe, Wolframlegierungsstäbe, Wolframkupferstäbe, Wolframleiterstäbe usw. eingeteilt.Anwendung von Wolframstäben Wolframstäbe können in großem Umfang in der Beleuchtung, in Heizungen und im elektronischen Maschinenbau eingesetzt werden.Darüber hinaus kann es zur Herstellung von elektrischen Lichtquellen, Auto- und Traktorlampen, Gitterseitenstäben, Rahmen, Drähten, Elektroden, Heizgeräten und Kontaktmaterialien, Leiterplattenbohrern, Bohrern, Schaftfräsern usw. verwendet werden.

Die industrielle Versorgung mit Wolframstäben von Zigong Xinhua kann in Stücken beliebiger Länge hergestellt oder auf die vom Kunden gewünschte Länge mit Durchmessern im Bereich von 0,020 Zoll bis 0,750 Zoll zugeschnitten werden.Geringere Toleranzen können auf Anfrage angegeben werden.Darüber hinaus stehen je nach gewünschtem Einsatzzweck drei verschiedene Oberflächenveredelungen bzw. Oberflächenbehandlungen zur Verfügung.

Zeitpunkt der Veröffentlichung: 01.09.2023